|

超聲波焊接的焊接工藝

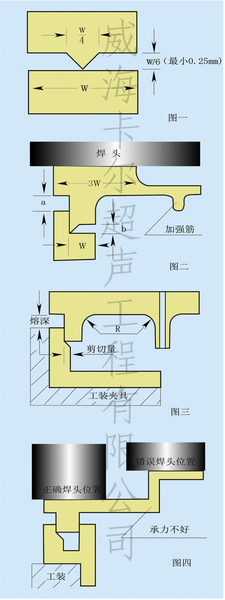

對焊:將兩個相同材料(或具備相容性的不同材料)的熱塑性工件以分子連結方式對接熔焊,焊接強度可與本體相媲美。此種焊接工藝應用形式最為廣泛,常見於各種塑料封裝產品,如手機械和電器池、過濾器殼體之焊接。設計對焊產品的關鍵是有效的承力面和合理的焊口結構(詳見超聲波焊接的焊口設計)。

鉚焊:將下工件的鉚頭熔化並變形,從而將上工件扣住。當上工件為非熱塑性材料時,這種焊接工藝應用形式便具有其特殊功效。

嵌焊:將一金屬部件嵌入一個熱塑性工件的預置孔中。預置孔的尺寸和嵌件上的環形槽(或滾花紋)是此種焊接工藝應用的關鍵。

點焊:將兩個相同材料(或具備相容性的不同材料)的熱塑性工件,分點焊接。此種焊接工藝不需要預設焊線,特別適用於形狀不規則的大型焊件,且一般來說上工件厚度較薄,如土工格室焊接等。

成形:將熱塑性工件突起部分軟化並變形,從而將另一不相容的工件機械固定。當嵌入件較軟或易碎時,這種焊接工藝應用形式特別有效。

熔切:將化縴布料或編織帶分切,改變上、下模具,還可用於縫焊或鏤花。超聲波熔切機熔切(焊)之產品,切口熔合不散邊,不起毛。 |

來自:www.kaercs.com/comm/hjgy.htm

|

超聲波焊接的焊口設計

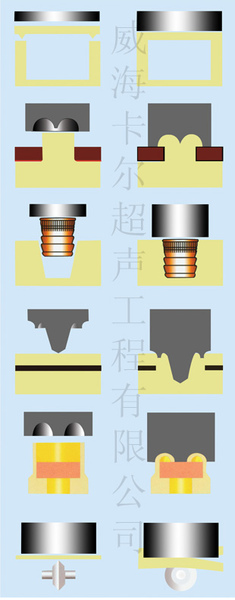

合理的焊口結構是保證最佳焊接效果的關鍵條件之一,各種焊口設計又取決於多種因素,如材料類型、零件形狀和焊接要求(即強度、密封、外觀等)。

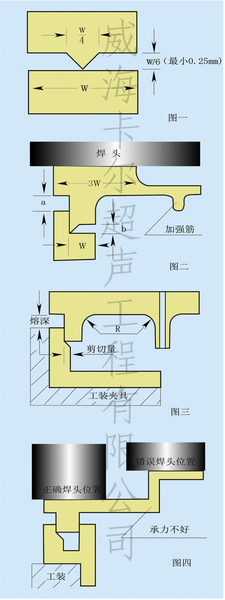

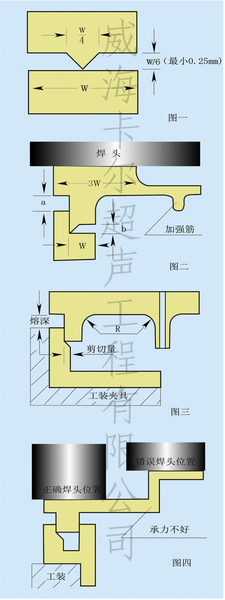

圖一表示典型的導能焊線設計。對於某些需要高能量的樹脂(即晶型、低剛度或高熔點的非晶型),其導能焊線尺寸應同比加大1.52倍。當焊件沒有密封要求時,則可以將焊線設計成斷續的,以減少能量損耗。

圖二表示外側遮蔽的焊口設計(必要時也可設計成雙向遮蔽),這樣可避免向外溢料,以保證外觀質量。設計時應保證a≥b。

圖三表示需要嚴密封接時所用的剪切焊接法。特別適合於晶型樹脂(PP、PE、Nilon、POM等),對於超過焊件本體強度的連接要求,建議熔深為壁厚的1.25倍。剪切量與焊件尺寸成正比,一般取值0.20.5mm。剪切焊接的夾具必須限制下工件向外撓曲變形,而超聲波聲頭與上工件作用面應盡可能靠近焊口(象是一個蓋子),以防上工件向內撓曲。對於中間壁剪切焊,則可採用圖四所示的榫槽結構,以避免撓曲變形。

由於超聲波能量傳遞中的高壓強和劇烈振動,所以在焊口設計中還應避免以下結構隱患:

1、超聲波聲頭和(或)超聲波工裝與焊件接触面太小,容易在焊件表面產生壓痕和熔斑。建議該接触面積應大於焊接面積的三倍,且盡可能正對焊接處(圖二)。

2、蓋狀上工件太薄,容易在共振下開裂,或“擊穿”,建議加筋處理(圖二)。

3、細小附件與主體連接處強度太弱,容易振斷,建議在根部加一圓R(圖三)。

4、結構承力不好,致使能量不能有效地傳遞到結合面上。如無法避免這種設計,則應將超聲波聲頭及超聲波工裝的著力面改在承力良好的位置(圖四)。

此外,工裝夾具也在很大程度上影響焊接效果,被焊工件的材料、形狀、壁厚及不對稱性等因素均可能影響能量向界面的傳遞。這都需要精心設計工裝夾具,以保證焊接界面的均勻承力。

對於某些焊件,結合面可能過於嚴合而不能產生相對位移,這時可適當降低超聲波工裝的剛性,以保證在結合面產生異相狀態。 |

來自:http://www.kaercs.com/comm/hksj.htm